Twaróg producent przywoził w cebrach albo workach od rolników, z targów albo mleczarni do domu, gdzie dochodziło do jego ważenia ze względu na potrzebę ustalenia ilości soli. Na 100 kg zimą odmierzano od 3,5 do 4 kg soli, latem do 5 kg. Okres dojrzewania bardziej słonych twarożków był dłuższy. Od 1 do 3 dni leżał twaróg w niskich beczkach, w których był też mieszany. W razie mielenia w młynku sól dodawano dopiero po pierwszym albo raczej drugim mieleniu (mielenie odbywało się często 4x), żeby twaróg nie był „grysikowaty“.

Pierwotna procedura produkcyjna bazowała na gnieceniu, które było z całej produkcji najbardziej mozolne. Najtrudniejsze i czasochłonne było gniecenie tylko małej ilości twarogu rękami. Pewne ułatwienie przynosiło deptanie twarogu gołymi, dokładnie oczyszczonymi nogami. Dwie dziewczyny albo jeden chłopak deptali warstwę twarogu o wysokości 30 cm półtora godziny albo dwie godziny. Według naocznych świadków metoda ta udokumentowana jest jeszcze w latach 30 XX wieku w miejscowości Luká i w Lošticach. Twaróg, który nie został w ciągu kilku dni przetworzony w twarożki, umieszczono w beczkach albo póżniej w pojemniach betonowych. W beczkach wywiercone były na wysokości ok. 20 cm od dna otwory do odprowadzania serwatki, w pojemnikach betonowych znajdowały się na dnie listwy z rowkami, umożliwiającymi odpływ serwatki.

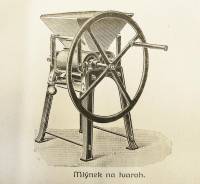

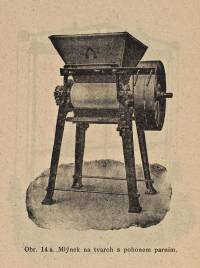

Ułatwienie i usprawnienie całego procesu przetwarzania twarogu przychodzi w postaci młynów do twarogu, które bardzo szybko weszły w używanie na przełomie XIX i XX wieku. Młyny funkcjonujące na bazie dwu przeciwnych, obracających się walców, często reprezentowały jedyną mechanizację w małych zakładach produkcyjnych. Na początku chodziło o młyny ręczne póżniej w większości elektryczne. Niektórzy producenci mówili, że „…młyn nóg nie zastąpi …“, jednak postęp techniczny szedł dalej. Walce w młynach były początkowo drewniane, potem granitowe albo stalowe, z możliwością ustawienia różnego rozstawu walców albo ciśnienia na walcach. Rozstaw walców zależał od typu mielenia, ponieważ przestrzeń pomiędzy walcami zawężała się z każdym następnym mieleniem. Produkcja fabryczna twarożków wymagała duże młyny i wagi.

Do wyposażenia dodatkowego podczas mielenia należała kadź albo wanna lub skrzynia (względnie taczki) do zmielonego twarogu. Według opisu w ówczesnej literaturze fachowej: „…w dolnej części walców znajduje się drewniany albo żelazny ocynowany nóż do zbierania (zgarniania) twarogu…“. Nóż ten zastępowała też stalowa struna, również ocynowana, ponieważ według podstawowych zasad produkcji twarożków twaróg i żelazo nie powinny być podczas produkcji w kontakcie. Cynowanie oraz podobne usługi dla producentów twarożków świadczyła firma blacharska Richard Mittag w Lošticach.

Bardzo starannego przygotowania wymagał twaróg mianowicie podczas produkcji ręcznej, ponieważ w póżniej stosowanych maszynach formujących napędzanych przez silnik elektryczny twaróg poddany był dodatkowo gnieceniu za pomocą ślimaka napędowego, który wciskał twaróg do maszyny formującej. W przypadku zakupu twarogu w celu magazynowania został twaróg zmielony i wciśnięty do beczek (w miejscowości Loštice i Hněvotín nazywanych też faskami) albo do zbiorników betonowych za pomocą pobijaka albo deptania. Twaróg magazynowano też na zewnątrz, w przypadku zmarznięcia mógł być też pod warunkiem przestrzegania pewnych zasad wykorzystywany do produkcji.

Następnie więc często mieszany był świeżo przygotowany twaróg i twaróg z magazynu. Beczki albo zbiorniki były przez cały czas pokryte deskami (na deskach umieszczone były kamienie albo bloczki betonowe). Z zbiorników betonowych odprowadzano serwatkę przez specjalne rowki w drewnianych listwach na dnie. Przed rozpoczęciem produkcji twarożków powinien twaróg uzyskać konsystencję „lepkiego ciasta“ bez jakichkolwiek stałych cząstek.

Do oświetlenia podczas produkcji stosowane były lampy naftowe, póżniej wyjątkowo światło acetylenowe i od początku XX wieku elektryczność. Miejską elektrownię w Lošticach wprowadzono w ruch w 1909 r.