Obsah

Geschichte der Herstellung

Quark

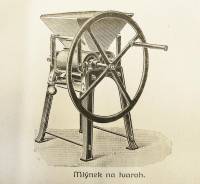

Der gelieferte Quark blieb für ein bis drei Tage in niedrigen Fässern liegen, wo er bei Bedarf mit Kochsalz vermischt wurde. Dann wurde er entweder von Hand geknetet oder mit Füßen getreten oder in einer Mühle gemahlen um nicht mehr „graupenförmig“ zu sein.

Der Quark, der nicht innerhalb von einigen Tagen in Quargel verarbeitet wurde, wurde in Fässern oder Betonbehältern gelagert.

Formung der Quargel

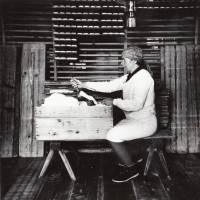

Mit der Formung begann die Hauptphase der Quargelherstellung. Das „Patschen“ stellte die älteste Technik dar, dank der aus einem Stück Quark durch Zusammendrücken zwischen den Handflächen die zukünftige Form des Quargels entstand. Am Anfang des 20. Jahrhunderts begann man eine Holzform – sog. Klapper zu verwenden und um ein Vierteljahrhundert später erfolgte die Formung schon maschinell.

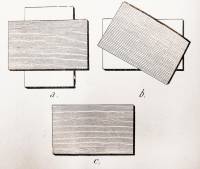

Manuelle Form für die Quargel, sog. Klapper (regional auch Knackenform genannt) und Zange

Durchschnittliche Tagesleistung: eine gute Arbeiterin, sog. „Patsche“ stellte 50 – 70 Schock pro Tag her, abhängig von der Größe, und jene besten bis 100 Schock – also 6.000 Stück Quargel. Von hier stammt die Redewendung: „…du brauchst keine Maschine, du hast eine …“ und folgte der Name der „Patsche“. Die Leistung einer „Patsche“ mit Klapper betrug sogar 150 Schock, also 9.000 Stück.

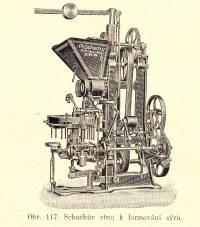

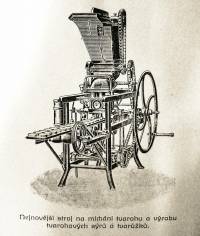

Formmaschinen

Die ersten, an die Quargelherstellung angepassten Formmaschinen wurden von Karel Pivný aus Deutschland nach Loštice gebracht und so begann auch ihre Hausherstellung (František Koegler, Loštice).

Quargeltypen

Die Quargel wurden nach ihrer Größe klassifiziert, von „Einsen bis Siebener“, und es sind auch „Neuner“ bekannt. Es wurden auch spezielle Quargel hergestellt: Herzen, Kränzchen (mit einem Loch in der Mitte), Rollen sowie sog. Stückchen.

Trocknen und Spülen

Der geformte Quark wurde auf die Schindeln, dünne, ungehobelte Tafeln mit Abmessungen von etwa 130 x 25 cm und mit einer Stärke von etwa 1 cm gelegt. Die Schindeln waren in einfachen Ständern gelagert, wo sie während des Trocknungsprozesses umgelagert wurden. Die richtig getrockneten Quargel wurden dann im Salzwasser gespült – in einer Wanne oder einem Trog. Bei der Großproduktion wurden auch maschinell angetriebene, große Spülmaschinen mit rotierender Walze verwendet.

Reifungsprozess

Nach der Spülung wurden die Quargel in die Kisten lose hingeworfen – diese wurden dann kreuzweise, doch in unterschiedlichen Winkeln gestapelt. Die Größe der Lücke zwischen diesen bestimmte dann die Reifungsgeschwindigkeit. Die oberen Kisten wurden wegen gleichmäßiger Reifung nach unten umgelagert und umgekehrt. Nach der dritten Umlagerung hatten die Quargel meistens schon ihre charakteristische gelbliche Farbe.

Bauernquargel

Die Herstellung der Bauernquargel lässt am Anfang des 20. Jahrhunderts nach und über ihre Herstellung haben wir heute nur wenige Informationen. Es ist doch sicher, dass davon fie späteren kleinen Quargelhersteller (Gewerbetreibenden) und dann immer größere und größere Hersteller ausgingen.

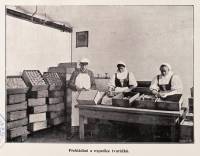

Packen der Quargel

Nach der letzten Umlagerung wurden die Quargel in den Kisten nebeneinander in liegende Rollen und später auch in stehende „Stöckel“ gestellt. Auch heute werden sie manuell gestapelt. Ursprünglich wurden die Quargel in die Kisten lose gelegt, dann begann man mit dem Packen in Paraffin- oder Pergamentpapier. Am Anfang der Kunststoffverpackungen steht dann das Zellophan. Für den Transport werden noch immer längliche, niedrige Kisten verwendet.

Transport der Quargel

Die ersten Spediteure waren die Fuhrmänner. Universeller Helfer der kleinen Hersteller war dann ein Korb auf dem Rücken. Auch Auslieferung der Quargel mit Schubkarren war ganz üblich – auch kilometerweit; die größte Revolution im Transport stellte doch die Eisenbahn dar. Die Krämer kamen in die Quargelwerkstätten mit Fahrrad, um hier die Ware abzuholen. Für Auslieferung in die breitere Umgebung wurde ein eigenes oder vermietetes Pferdegespann verwendet. Und dann kamen die Kraftwagen…

Ausfuhr der Quargel

Die Nachrichten über den Verkauf der Olmützer Quargel in Amerika, Europa bis zum Kaukasus und südlich bis zur Türkei erscheinen seit der Mitte des 19. Jahrhunderts. Es ist doch nicht sicher, in welcher Menge die Olmützer Quargel exportiert wurden. Im Gegenteil, es ist sicher, dass sie das größte Interesse in Mitteleuropa erweckten; das dauert bis heute an.